Nachdem bei meinem Golf 3 der Zahnriemen gerissen war, waren natürlich auch fast alle Ventile verbogen. Das heißt es gibt zwei Möglichkeiten den Schaden zu reparieren. Entweder alle Ventile ersetzen und neu einschleifen, oder einen komplett neuen Zylinderkopf einbauen.

Nachdem bei meinem Golf 3 der Zahnriemen gerissen war, waren natürlich auch fast alle Ventile verbogen. Das heißt es gibt zwei Möglichkeiten den Schaden zu reparieren. Entweder alle Ventile ersetzen und neu einschleifen, oder einen komplett neuen Zylinderkopf einbauen.

Um mir das Einschleifen zu ersparen und da ich einen günstigen gebrauchten Zylinderkopf über eBay bekommen habe, entschied ich mich für die zweite Lösung.

Hier jetzt also mein Einbaubericht.

Wie beim letzten Mal soll das hier diesmal auch keine Anleitung sein. Ich wollte euch aber auch nicht vorenthalten was ich gemacht habe.

„neuen“ Zylinderkopf montieren

Als erstes muss natürlich der „neue“ Zylinderkopf montiert werden. Dazu braucht man eine neue Zylinderkopfdichtung und neue Zylinderkopfschrauben.

Zuerst müssen die Dichtflächen von den alten Dichtungsresten befreit werden. Dazu nimmt man am besten einen Dichtungsschaber. Da ich so etwas leider noch nicht besitze habe ich die Dichtungsreste vorsichtig mit einem Ceranfeldschaber entfernt.

Die Gewindebohrungen müssen komplett sauber sein. Es darf also kein Wasser oder Öl darin übrig bleiben. Deshalb habe ich die Bohrungen mit Druckluft ausgeblasen.

Anschließend muss die Dichtfläche noch komplett gesäubert und entfettet werden. Dazu habe ich Bremsenreiniger verwendet.

Der neue Zylinderkopf muss natürlich genauso von Dichtungsresten befreit und die Dichtungsfläche gesäubert werden.

Dann kann die neue Dichtung auf den Motorblock aufgelegt werden.

Damit der Zylinderkopf beim Aufsetzen nicht verrutscht ist es empfehlenswert sich ein paar Führungsbolzen anzufertigen. Dazu habe ich von zwei der alten Zylinderkopfschrauben den Kopf abgesägt. Wie ich später festgestellt habe wäre es sinnvoll gewesen noch einen Schlitz oben rein zu sägen, damit man einen Schraubenzieher ansetzen kann.

Dann wird der Zylinderkopf aufgesetzt und in die freien Bohrungen neue Schrauben eingesetzt. Die neuen Schrauben werden vorher am Gewinde und an der Unterseite der Unterlegscheibe leicht eingeölt.

Wenn der Zylinderkopf durch die Schrauben in Position gehalten wird, können die zwei Bolzen entfernt und ebenfalls durch neue Schrauben ersetzt werden.

Alle Schrauben werden zunächst von Hand angezogen.

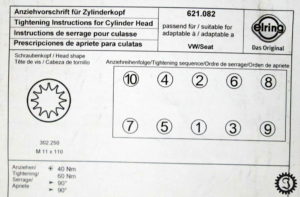

Anschließend wird nach der Vorschrift zum Anziehen der Zylinderkopfschrauben vorgegangen.

Dabei muss man zum einen die richtige Reihenfolge einhalten und zum anderen das Richtige Drehmoment bzw. den richtigen Drehwinkel.

Im ersten Durchgang werden die Schrauben mit 60Nm angezogen.

Darauf folgen zwei Durchgänge mit jeweils 90°. Um den Überblick nicht zu verlieren habe ich alle Zylinderkopfschrauben mit Tipp-Ex oben markiert.

Dann folgte der zweite Durchgang, bei dem die Schrauben um 90° weiter gedreht werden.

Und dann noch ein dritter Durchgang mit ebenfalls 90°.

Insgesamt werden die Zylinderkopfschrauben also mit 60Nm + 90° + 90° angezogen.

Anbauteile anschrauben

Der schwierigste Teil wäre geschafft. Jetzt müssen wieder alle Teile an den Zylinderkopf angeschraubt werden.

Als erstes der Kühlmittelflansch. Durch die schwer zugängliche Schraube unten nicht ganz einfach.

Dann kann der Stecker auch wieder aufgesteckt werden.

Dann die Ansaugbrücke anschrauben und die Einspritzventile wieder einstecken.

Da der neue Zylinderkopf ohne Anbauteile kam, müssen diese jetzt noch vom alten Zylinderkopf demontiert und am neuen Zylinderkopf montiert werden.

Als erstes die Haltebleche mit den Ösen zum Aufhängen des Motors.

Daran können dann gleich auch die Masseleitungen angeschraubt werden.

Dann der Öldruckschalter und die Zündkerzen.

Den Verteiler habe ich so montiert, dass die Schrauben zu ihren Abdrücken passen. Die Zündung sollte aber später trotzdem noch richtig eingestellt werden.

Für den Abgaskrümmer gibt es eine neue Dichtung.

Den Krümmer übernehme ich zwar nicht direkt vom alten Zylinderkopf, da er ja einen Riss hat, allerdings muss ich ihn trotzdem abschrauben, weil ich die Muttern brauche.

Dann kann auch das Hitzeschutzblech montiert werden.

Der Ventildeckel mit Dichtung hätte eigentlich auch schon früher drauf gekonnt.

Neuer Zahnriemensatz

Jetzt da der Motor wieder nahezu komplett ist, kommt der Teil, der eigentlich früher erledigt werden sollte, bevor es zur Katastrophe kommt. Ein neuer Zahnriemensatz wird montiert.

Und da jetzt sowieso alles zerlegt ist, wird die Wasserpumpe auch noch getauscht.

Eigentlich wird die Wasserpumpe nur durch zwei Schrauben gehalten, die auch die hintere Zahnriemenabdeckung halten. Allerdings war die alte Wasserpumpe trotzdem noch ziemlich fest. Erst durch verdrehen hat sie sich langsam gelöst und konnte entnommen werden.

Die neue Wasserpumpe sitzt ohne Schrauben vergleichsweise locker.

Dann kann die hintere Zahnriemenabdeckung montiert werden. Damit wird dann auch die Wasserpumpe festgeschraubt.

Die Schraube des oberen Riemenrads wird mit 20Nm + 90° angezogen. Hier kommt also wieder Tipp-Ex zum Markieren zum Einsatz. Wie beim demontieren war wieder ein langer Hebel und gegenhalten notwendig.

Beim Zahnriemensatz war auch noch ein neuer Zahnriemenspanner dabei.

Bevor der Zahnriemen aufgelegt wird, müssen Kurbelwelle und Nockenwelle auf den oberen Totpunkt (OT) gestellt werden.

Am Zahnrad der Kurbelwelle ist dazu ein Zahn angefast. Dieser Zahn muss an der entsprechenden Markierung stehen.

Am Nockenwellenrad muss der Pfeil der Abdeckung auf den Punkt zeigen.

Beim Auflegen des Zahnriemens ist darauf zu achten, dass die eben genannten Markierungen immer noch übereinstimmen. Ich habe ein paar Versuche gebraucht, bis es genau gepasst hat.

Leider habe ich wohl vergessen ein Foto vom Spannen des Zahnriemens zu machen. Dazu wird der Riemenspanner so verdreht, dass der Zeiger genau zwischen den zwei zugehörigen Markierungen steht.

Anschließend wird der Motor an der Kurbelwelle zwei mal komplett durchgedreht und die OT-Markierungen erneut überprüft.

Dann kann die untere Zahnriemenabdeckung montiert werden.

Die obere Abdeckung natürlich auch.

Das Riemenrad des Keilrippenriemens wird wieder angeschraubt.

Und der Riemen aufgelegt. Damit der Riemen länger hält, sollte die Laufrichtung wieder wie vorher sein. Dazu habe ich beim Demontieren einen Pfeil aufgemalt.

Dann kann der Spritzschutz von unten wieder aufgesteckt werden.

Abschlussarbeiten

Den gelben Schlamm aus der Kurbelgehäuseentlüftung habe ich natürlich entfernt.

Dann kam ein neuer Schlauch drauf.

Und der Luftfilterkasten kann wieder montiert werden.

Jetzt da alles wieder zusammen ist, kann auch die Batterie wieder angeklemmt werden.

Gestartet werden darf der Motor aber noch nicht. Vorher steht noch ein Ölwechsel an und das Kühlwasser muss wieder aufgefüllt werden.

Zu guter Letzt kann das Auto wieder abgebockt werden.

Jetzt kam der Moment der Wahrheit. Habe ich wirklich alles richtig gemacht?

Also Zündschlüssel gedreht und der Motor läuft. Geschafft.

Allerdings klang der Motor anfangs noch sehr stark wie ein nagelnder Diesel. Nach einer Runde um den Block war das zum Glück nicht mehr so.

Damit sich das Kühlwasser im gesamten Kreislauf verteilt, muss der Motor im Stand so lange laufen, bis der Lüfter anspringt. Dann kann der Behälter bis zur Markierung aufgefüllt werden.

Fazit

Wer den Zahnriemen rechtzeitig wechselt erspart sich eine Menge Ärger. Ich hatte dabei noch Glück, dass sich der Schaden so „einfach“ beheben lies. Das passiert mir hoffentlich nie wieder.